政策驱动光伏产业升级,艾利特机器人以创新技术破局行业制造难题

- 科技

- 2025-07-30 11:42:06

在“双碳”目标深入推进及新能源产业加速发展的政策背景下,光伏制造业作为清洁能源产业链的核心环节,正迎来自动化、智能化转型的关键期。国家《关于促进新时代新能源高质量发展的实施方案》等政策明确提出,要推动新能源产业智能化升级,提升制造业核心竞争力。在此背景下,艾利特机器人凭借“智能感知+柔性控制”技术创新,在光伏自动化领域实现破局,以全产业链自动化解决方案领跑行业发展。

政策引领光伏智造升级,技术破局迫在眉睫

近年来,我国光伏产业规模持续扩大,2024年全国光伏新增装机量同比增长超30%,但制造业环节的智能化水平仍有待提升。政策层面不断强调“以技术创新推动产业升级”,要求光伏制造企业降低对人工的依赖,实现高质量发展。

然而,光伏组件制造对精度、稳定性和柔性化生产要求极高,层压高温布取放、接线盒安装等核心工序长期面临“招工难、成本高、精度低”等困境。24小时不停机的生产节奏、十几秒一次的循环作业,让人工在高强度劳动中难以保持稳定精度,成为制约行业升级的瓶颈。

智能技术赋能,四大场景实现效能提升

艾利特机器人以政策导向为引领,依托自动化领域深耕经验,将“智能感知+柔性控制”技术深度融入光伏制造全流程,在四大核心场景实现规模化应用,破解行业痛点。

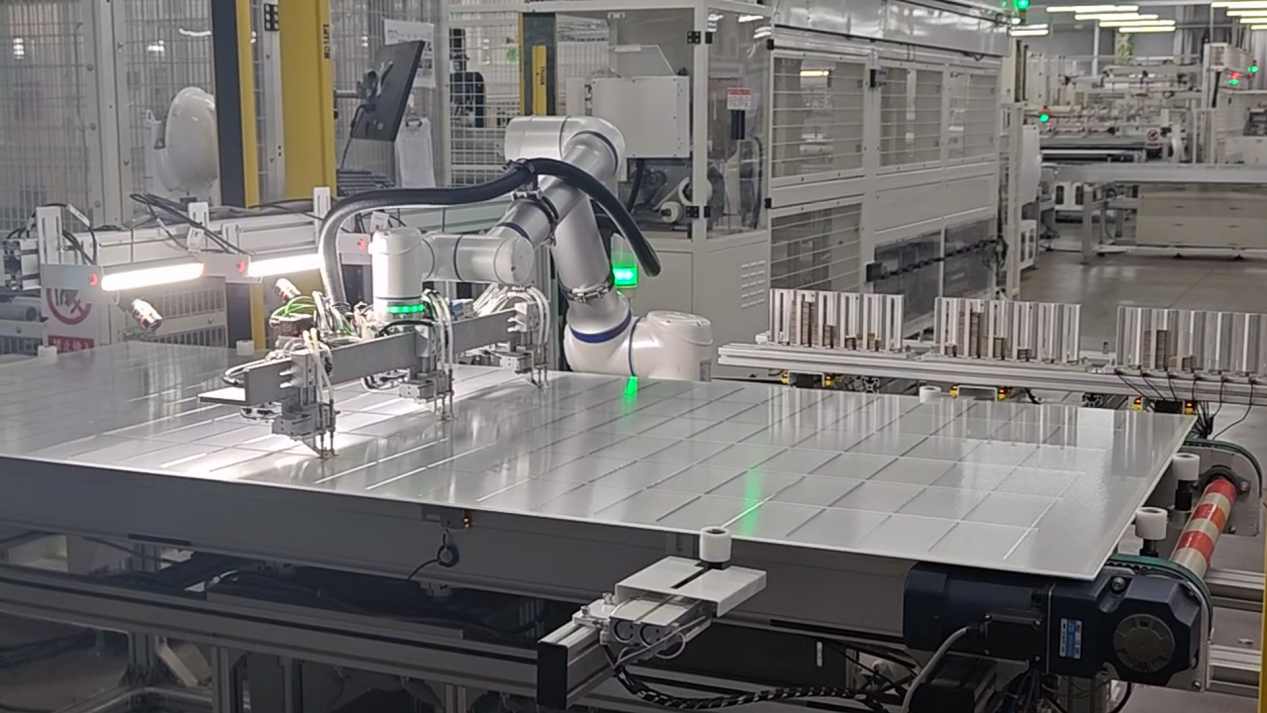

针对层压高温布取放工序的人工难题,艾利特机器人以±0.02mm的重复定位精度和稳定高速的节拍,取代人工完成取放操作。以往每条生产线需1名员工完成取放工序,如今艾利特机器人可实现全自动化作业,不仅节省人力成本,更通过非硬接触工作模式降低光伏板破裂风险,提升产品良率。

同时,艾利特机器人突破单一工序限制,实现多任务并行处理。机器人能同步拔除三个高温布并校正汇流线,大幅提升作业效率。其汇流线矫正角度一致性极高,确保光伏组件电气连接精准无误。作业时机器人与光伏板柔性接触,极大提升操作安全性,为光伏组件生产带来更高效、更可靠的智能生产新体验。

面对接线盒来料随意、无序的场景难题,艾利特机器人引入3D视觉定位技术,通过3D相机在复杂光线下精准捕捉料框与接线盒位姿,搭配机器人完成高效无序分拣。该方案出错率低、移载对位精准,解决了人工分拣效率低、误差大的问题。

而在引导光伏接线盒安装环节,艾利特CS612协作机器人搭载2D视觉系统,以恒力下压+摇摆运动的柔性力控技术完成装配。±0.02mm的重复定位精度让安装一次通过率大幅提升,废品率显著下降,提高了接线盒安装工艺的自动化率。

全链布局构建生态,助力光伏产业高质量发展

在国家新能源政策的持续推动下,艾利特机器人凭借自动化领域深耕经验与光伏工艺创新突破,完成从单工序应用到光伏全产业链自动化覆盖的战略升级。通过整合高精度传感器、视觉定位系统、柔性控制系统等核心技术,艾利特机器人的自动化解决方案实现了光伏制造全流程的智能化管控,确保整线生产节拍稳定、品质可控。目前,艾利特机器人自动化方案已在全球头部光伏制造商规模化落地,成为企业实现光伏产业升级的重要技术支撑。

依托3~30kg负载灵活适配、624mm~2000mm多臂展组合的全矩阵产品,艾利特机器人可覆盖99%的中小负载光伏制造场景,为不同规模企业提供定制化智能解决方案。未来,艾利特机器人将持续深化技术创新,为我国光伏产业高质量发展注入持续动力。